Categoría

- Enfriador de lotes de goma

- Máquina extrusora de caucho

- Máquina de caucho recuperado

- Máquina de prensa de vulcanización

- Máquina de caucho de laboratorio

- Accesorios para máquinas de caucho

- Máquina de reciclaje de neumáticos de desecho

- Amasadora de goma

- Molino mezclador de caucho

- Máquina de calendario de caucho

Pirólisis continua de caucho residual de neumáticos de desecho que recicla la máquina 50tpd

Máquina de reciclaje de pirólisis continua de caucho de desecho de llantas de desecho 50tpdLa planta de pirólisis de lla

Información básica.

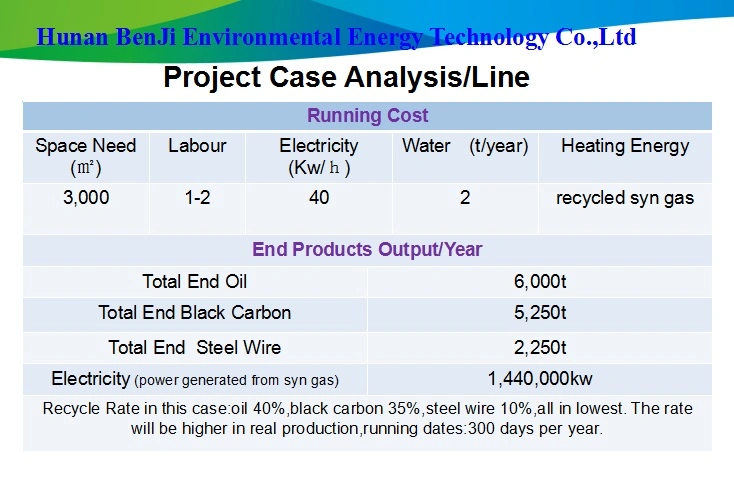

| N º de Modelo. | BJ5L-50 |

| Salida final de negro de humo | 5250t/año al menos |

| Energía necesaria | Autoabastecimiento |

| agua necesaria | 2-4t/año uso circular |

| Estilo de alimentación | Alimentación continua automática |

| Estilo de descarga | Descarga continua automática |

| Tiempo del reactor | 52-90 minutos 1-3 minutos/ronda |

| Salida de alambre de acero final | 2250t/año al menos |

| Tierra necesaria | 1500m² |

| Operación | Completamente automático y continuo 30 días |

| Electricidad necesaria | 40 kw/h |

| Mano de obra necesaria | 1-2 trabajadores |

| nombre del producto | Máquina de reciclaje de pirólisis de caucho de desecho de neumáticos |

| Estilo de carrera | Funcionamiento continuo |

| Material | Acero para calderas o acero inoxidable |

| Paquete de transporte | Contenedor lleno |

| Especificación | Reactor de 26*1,6 m |

| Marca comercial | Benji |

| Origen | Porcelana |

| Código hs | 8477800000 |

| Capacidad de producción | 200 juegos/año |

Descripción del Producto

Máquina de reciclaje de pirólisis continua de caucho de desecho de neumáticos de desecho 50tpdLa planta de pirólisis de neumáticos más avanzada 1 JuegoAplicación: Neumático de desecho para engrasar

Ventajas: totalmente automático, producción continua, ahorro de mano de obra y energía, ambiental

Modelo #: BJ y reactor de 1,6 m * 26 m

Capacidad: 50TPD

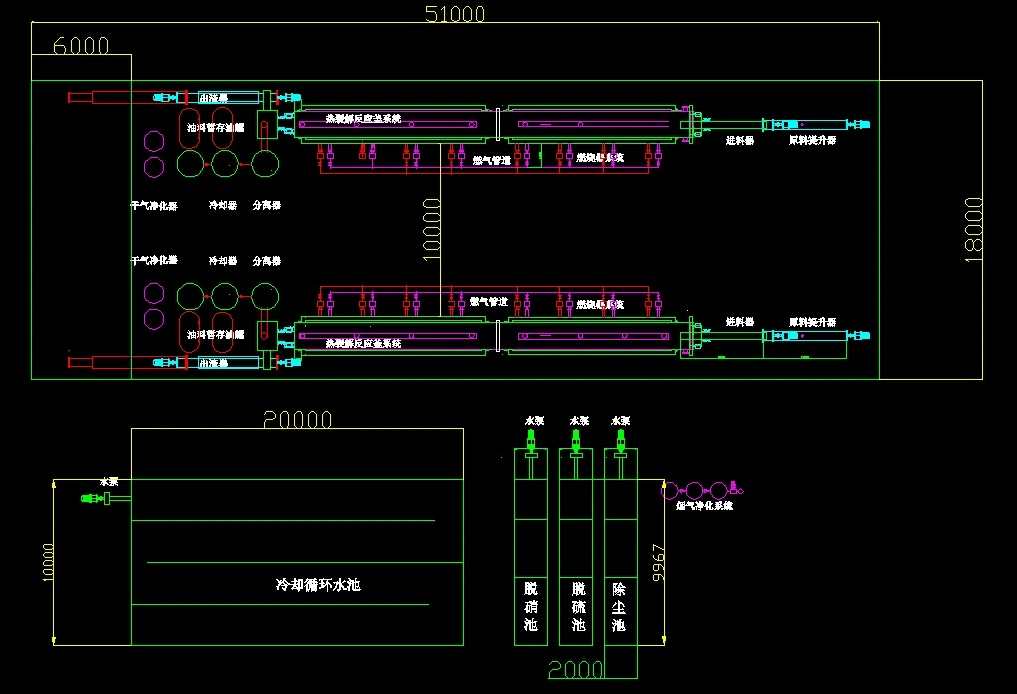

2.Diagrama de flujo del proceso

Ventaja tecnológica única

1, tecnología avanzada de ahorro de energía de calentamiento de ciclo interno y externo

La base de la tecnología de ahorro de energía radica en: el combustible se calienta directamente en el "reactor interno", que puede transferir energía térmica por igual al reactor en 360 grados. La eficiencia de calentamiento es dos o tres veces mayor que la forma de calentamiento. sólo en el fondo del reactor.

Mientras tanto, el material se distribuye en la superficie del "reactor interno en 360 grados", con una gran área de absorción de calor, y la energía térmica se absorbe completamente en el "reactor interno". Al mismo tiempo, la energía térmica del El "reactor interno" circula a la estufa de calentamiento del "reactor externo" y el calor al reactor. La energía térmica se transmite al "precalentador de material" nuevamente después de la utilización secundaria y luego precalienta los materiales.

Si se utiliza tres veces de esta manera, especialmente tanto la absorción como la liberación de calor de manera uniforme alrededor del reactor interno, la utilización de calor aumenta de 3 a 4 veces.

2, tecnología avanzada de operación continua

La producción continua debe completarse conjuntamente en tres eslabones básicos, a saber, alimentación ininterrumpida, descarga continua de escoria y descarga ininterrumpida de petróleo y gas. En particular, la alimentación continua y la descarga continua de escoria son dos tecnologías clave, que son las tecnologías centrales relacionadas con la producción ininterrumpida real.

Debido a que la alimentación no puede ser continua si la escoria no se puede descargar a tiempo, entonces no se puede realizar un funcionamiento continuo si no hay una descarga continua de escoria.

La tecnología clave radica en nuestro diseño de "método de descarga de escoria y alimentación automática de sello de gas", que pertenece a la tecnología patentada y patentada de nuestra empresa. Por lo tanto, en condiciones de alta temperatura, el material de alimentación se puede empujar hacia el reactor y luego descargar la escoria fuera del reactor, mientras tanto, el hidrocarburo se puede fraccionar continuamente fuera del reactor para lograr una producción completamente continua de alimentación, descarga de escoria y producción de petróleo en una línea de producción, en gran medida. mejorando la eficiencia de la producción y el efecto de protección del medio ambiente.

3, tecnología avanzada de eliminación de descoquización automática

En la actualidad, el mayor problema para la producción continua de reactores rotativos es que se formará coque espeso continuamente cuando los materiales de alimentación se ven afectados por las altas temperaturas en el reactor, lo que no solo impide que la reacción pueda continuar, sino que también daña el equipo rápidamente. inventó una serie de dispositivos de descoquización automáticos, como el "método de descoquización de placas"; el "método de descoquización con pala y empuje"; el "método de descoquización por fricción", etc., que pueden eliminar constantemente el coque en el reactor para garantizar la reacción continua y prolongar en gran medida la vida útil. del equipo, resuelve completamente el problema de los materiales (especialmente plástico y materias primas líquidas) en el funcionamiento del reactor.

Datos importantes: Contenido de aceite de negro de humo de nuestra planta: 0,3%. El negro de humo de buena calidad se vende a buen precio.

4, tecnología avanzada de craqueo catalítico a baja temperatura

Generalmente, las empresas de baja tecnología adoptan un método simple de pirólisis por calentamiento para refinar petróleo, y muchas fracciones recombinantes superiores al peso molecular del diesel 220 no podrán pirolizarse y no pueden convertirse en fueloil calificado. Nuestra empresa adopta la serie "Petróleo Precioso" de Agentes de conversión para despolimerizar macromoléculas y sustancias nocivas en el reactor. Al mismo tiempo, se utilizó un agente de craqueo profundo en la torre catalítica de lecho fijo especial para craquear aún más las macromoléculas y mejorar al máximo la tasa de reciclaje de petróleo. Además, el aceite final tiene mejor calidad con menos coloides y asfaltenos. Debido al efecto del catalizador, la temperatura de pirólisis se reduce, no hay coque en el equipo, por lo que la calidad del negro de humo es buena.

5, tecnología avanzada de eliminación de azufre

En la reacción del neumático, con un nuevo fijador de azufre agregado al reactor, el sulfuro del material de alimentación se solidificará mediante la complejación y el sulfuro gasificado será absorbido, evitando así la emisión de sulfuro al aceite final y al aire.

6, tecnología avanzada de eliminación de azufre

Para garantizar una operación de producción precisa y sin problemas, las piezas clave del dispositivo relevantes son instrumentos digitales instalados que gestionarán de forma centralizada todos los datos, lo que mejorará en gran medida la controlabilidad de la operación y el procesamiento oportuno de problemas.

Protección y seguridad del medio ambiente

(1) Sin polvo. El sistema de pirólisis principal funciona en situación cerrada (reactores) en producción.

Es decir operación segura en un equipo totalmente cerrado.

(2) Gas no condensado (principalmente C1-4)

El gas no condensado reciclado puede transferirse al propio sistema de calefacción para respaldar la producción continua. Si hay un problema en el sistema, apague el calentador, la fuente de calefacción se puede cortar instantáneamente para garantizar la seguridad del sistema.

(3) El dispositivo de seguridad de doble seguro y el dispositivo de alarma están instalados en cada pieza clave

Anterior: Máquina trituradora para reciclar desechos/neumáticos usados/residuos sólidos/máquina de reciclaje de plástico

Próximo: Máquina de reciclaje de neumáticos de desecho completamente automática, máquina de reciclaje de neumáticos, trituradora de neumáticos, planta de reciclaje de caucho, máquina cortadora de neumáticos, maquinaria de reciclaje de neumáticos

Enviar Consulta

Enviar